En el competitivo sector industrial, cada minuto de producción cuenta. Las paradas de planta no planificadas, el mantenimiento repetitivo y la corrosión acelerada de los equipos no son solo inconvenientes, son graves fugas de rentabilidad.

Este es el caso de una importante fábrica ubicada en la costa de Lima, que enfrentaba un desafío persistente debido a su ubicación y a la naturaleza de su proceso productivo, hasta que una solución de ingeniería a medida cambió su paradigma operativo para siempre.

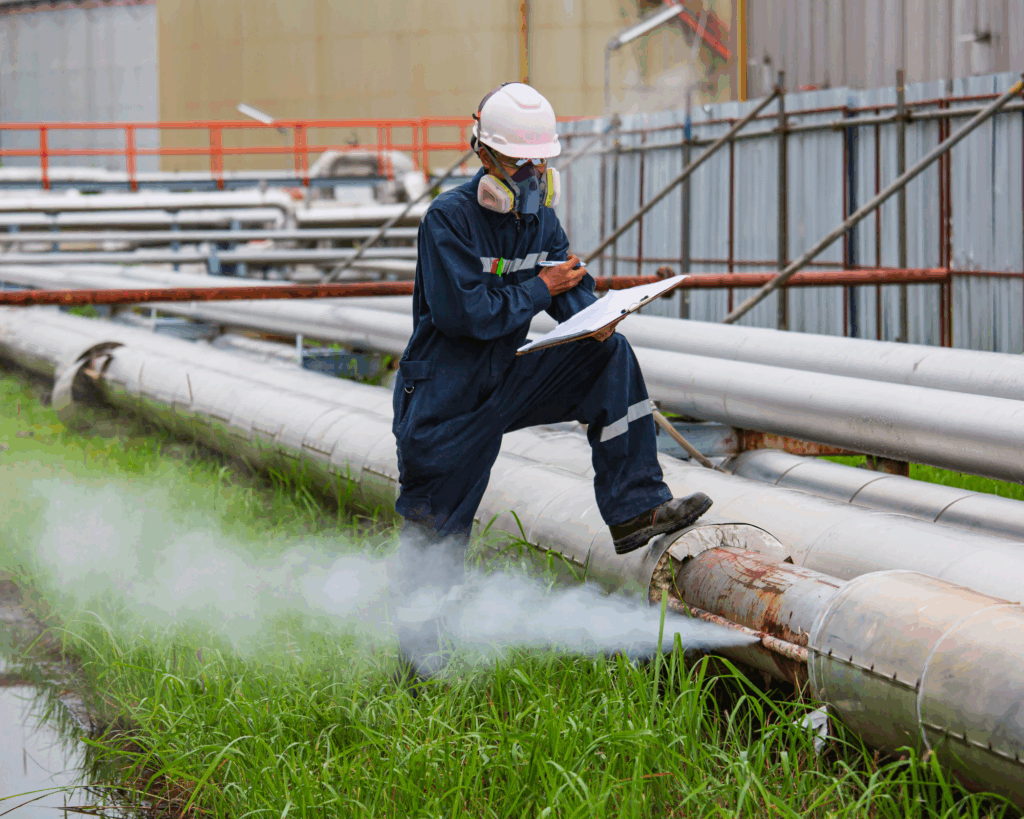

El Desafío: Corrosión y Paradas Constantes por Humedad y Salinidad

Esta fábrica, como muchas otras en zonas costeras, se beneficia de la proximidad a los muelles para la logística de materias primas. Sin embargo, esta ventaja geográfica presentaba un grave problema operativo.

- Proceso Crítico: La producción dependía del uso de vapores de ácido que debían mantener una temperatura específica para ser eficientes.

- Impacto Ambiental: Al estar cerca del mar, la alta humedad, la salinidad y los cambios bruscos de temperatura alteraban las propiedades de estos vapores mientras circulaban por las tuberías.

- Consecuencias Directas: Este desequilibrio provocaba que el vapor de ácido se volviera extremadamente agresivo, corroyendo las tuberías a un ritmo alarmante y generando condensación excesiva que goteaba sobre la planta.

- Impacto en el Negocio: La empresa se veía forzada a realizar paradas de planta constantes y repetitivas para dar mantenimiento, reparar tuberías dañadas y drenar la humedad acumulada, afectando gravemente la continuidad de la producción.

La Solución Estratégica: Un Sistema de Calentamiento de Aire a Medida

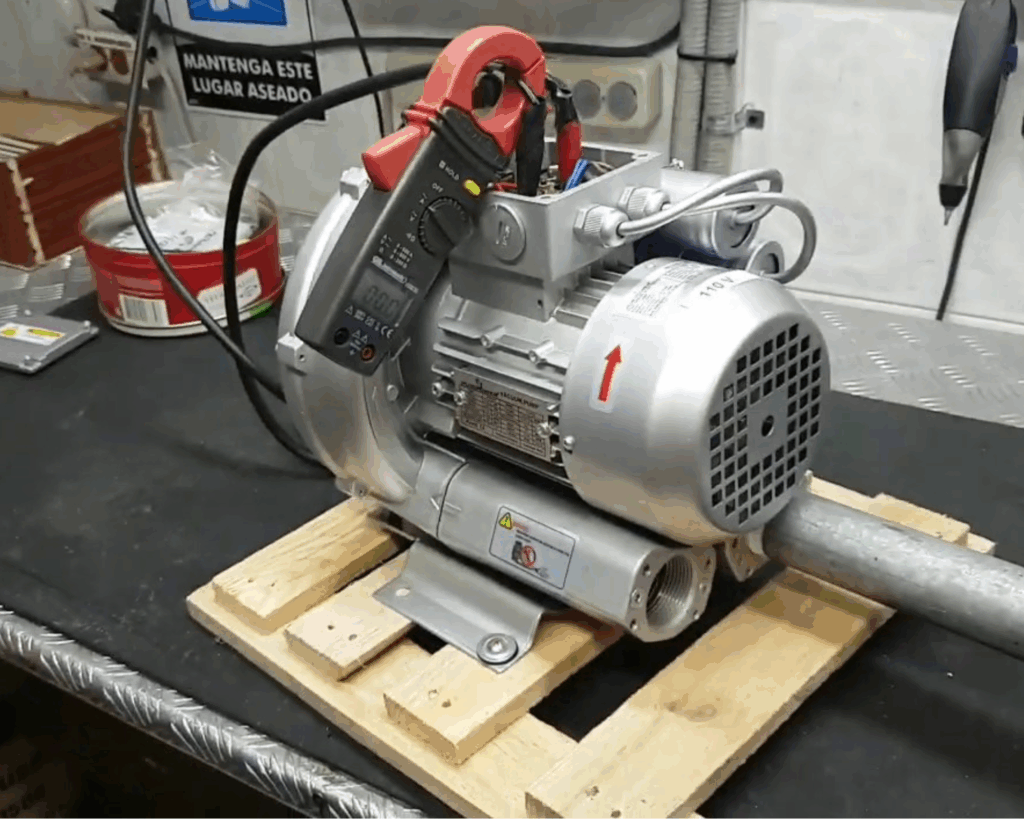

Para resolver este complejo problema, se diseñó e implementó una solución de ingeniería robusta y precisa: la instalación de un

blower industrial acoplado a un banco de resistencias eléctricas tipo paleta.

La estrategia consistió en instalar este sistema en el punto más alto de la planta, justo donde se originaba el flujo del ácido.

Al pasar por el sistema, el vapor se calentaba a un valor específico, calculado para que mantuviera su temperatura ideal a lo largo de todo su recorrido.

Adicionalmente, el resto de las tuberías se aislaron con cañuelas de lana de roca para minimizar la pérdida de calor y evitar que el salitre afectara la parte exterior.

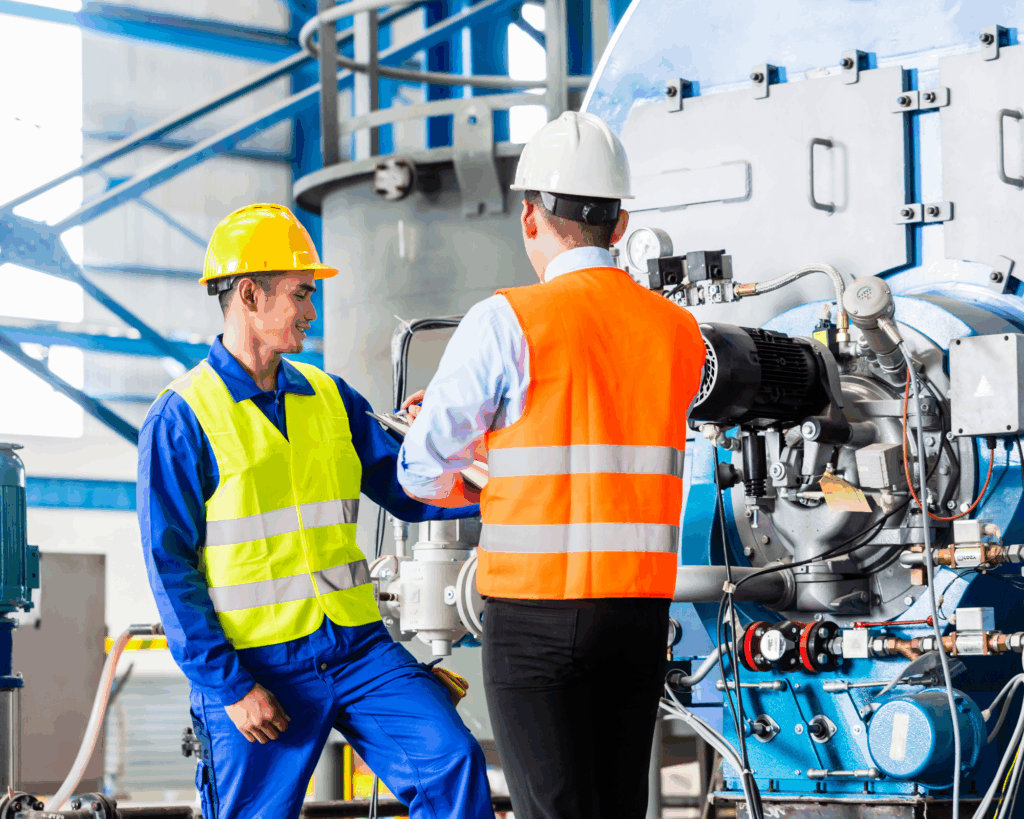

Detalles Técnicos de la Implementación

La ejecución del proyecto demostró un alto nivel de especialización y atención al detalle:

- Montaje Complejo: La instalación en la parte más alta de la fábrica requirió el uso de una grúa tipo pluma para posicionar tanto el blower como el banco de resistencias.

- Materiales Especializados: Se importaron resistencias eléctricas con un recubrimiento especial, diseñadas para soportar ambientes ácidos, superiores al Incoloy estándar.

- Control de Potencia Avanzado: Para manejar los 40 kilowatts de potencia, se utilizó un sistema de control con SCRs (Rectificadores Controlados de Silicio) de alta potencia en lugar de contactores tradicionales, garantizando una regulación precisa y segura.

- Integración y Automatización: El sistema se enlazó exitosamente con el SCADA Mitsubishi existente en la fábrica a través de comunicación Modbus, permitiendo el control y monitoreo total desde su plataforma central.

- Seguridad y Capacitación: Se cumplieron todas las normativas de seguridad para trabajos en altura y se proporcionó una capacitación completa a los operarios e ingenieros de la planta.

Resultados Medibles: Aumento de la Eficiencia y Reducción de Costos

La implementación de esta solución generó un impacto inmediato y duradero en la operatividad y rentabilidad de la fábrica.

- Reducción Drástica del Mantenimiento: Al eliminar la causa raíz de la corrosión y la humedad, el mantenimiento repetitivo se redujo significativamente, alargando la vida útil de las tuberías.

- Eliminación de Paradas de Planta: La producción ya no necesita interrumpirse para drenar condensación o reparar fallas constantes, garantizando un flujo de trabajo continuo.

- Proceso de Producción Estable: Los arranques de planta después de mantenimientos anuales son mucho más rápidos y estables, ya que el sistema permite recircular aire caliente para evitar la formación de humedad interna.

- Longevidad y Fiabilidad: Después de más de 15 años de funcionamiento ininterrumpido, el sistema sigue operando a la perfección, sin necesidad de recambios en sus componentes críticos como las resistencias eléctricas.

Sobre Control Nautas: Su Socio en Soluciones Industriales

Con 20 años de experiencia en soluciones industriales, en Control Nautas no solo vendemos equipos; diseñamos soluciones de ingeniería a medida que resuelven sus desafíos más complejos y aumentan su rentabilidad.

Como distribuidores autorizados, garantizamos la máxima calidad, respaldo técnico y la fiabilidad que su operación necesita, traduciendo nuestra experiencia en resultados medibles y duraderos.

Nuestras especialidades incluyen:

- Sistemas de Calentamiento Industrial y Resistencias Eléctricas a Medida.

- Automatización y Control de Procesos.

- Integración de Sistemas SCADA y Controladores PID.

- Soluciones para Ambientes Corrosivos y de Alta Exigencia.

¿Listo para optimizar sus procesos y eliminar las paradas no planificadas?

Contáctenos hoy para una evaluación sin costo y descubra cómo podemos llevar su producción al siguiente nivel.

- Teléfono: +51 950 302 141

- Correo: ventas@controlnautas.com

- Web: https://controlnautas.com/

- RUC: 20610965807

- Dirección: AV. GENERAL EUGENIO GARZON 2099

JESUS MARIA LIMA, 15072