En Control Nautas, enfrentamos desafíos técnicos complejos todos los días. Uno de los más significativos ocurrió en una planta cementera ubicada frente al océano, en el sur del Perú.

Allí, los equipos de calentamiento existentes no soportaban la combinación de salinidad ambiental y gases ácidos corrosivos, generando fallas frecuentes que ponían en riesgo la operación.

A continuación, te mostramos cómo resolvimos el problema paso a paso, desde el diagnóstico hasta la implementación de un blower eléctrico diseñada completamente a medida.

Paso 1: Evaluación técnica en planta — Detectando la raíz del problema

Nuestra intervención comenzó con una inspección completa del sistema existente.

La planta requería calentar gases ácidos para evitar que se condensaran, lo cual causaba corrosión en las tuberías internas.

El sistema anterior, que funcionaba con vapor, era inestable y no alcanzaba la temperatura necesaria de manera sostenida.

La cercanía al mar incrementaba la presencia de sales, agravando el deterioro de los componentes metálicos.

Detectamos además que el equipo debía montarse en un punto elevado (piso 7 u 8), lo que complicaba el acceso y exigía soluciones específicas para instalación y seguridad.

Nuestro enfoque se centró no solo en sustituir el sistema, sino en rediseñarlo con un blower eléctrico para lograr un rendimiento superior a largo plazo.

Paso 2: Desarrollo del sistema personalizado — Diseño del blower eléctrico

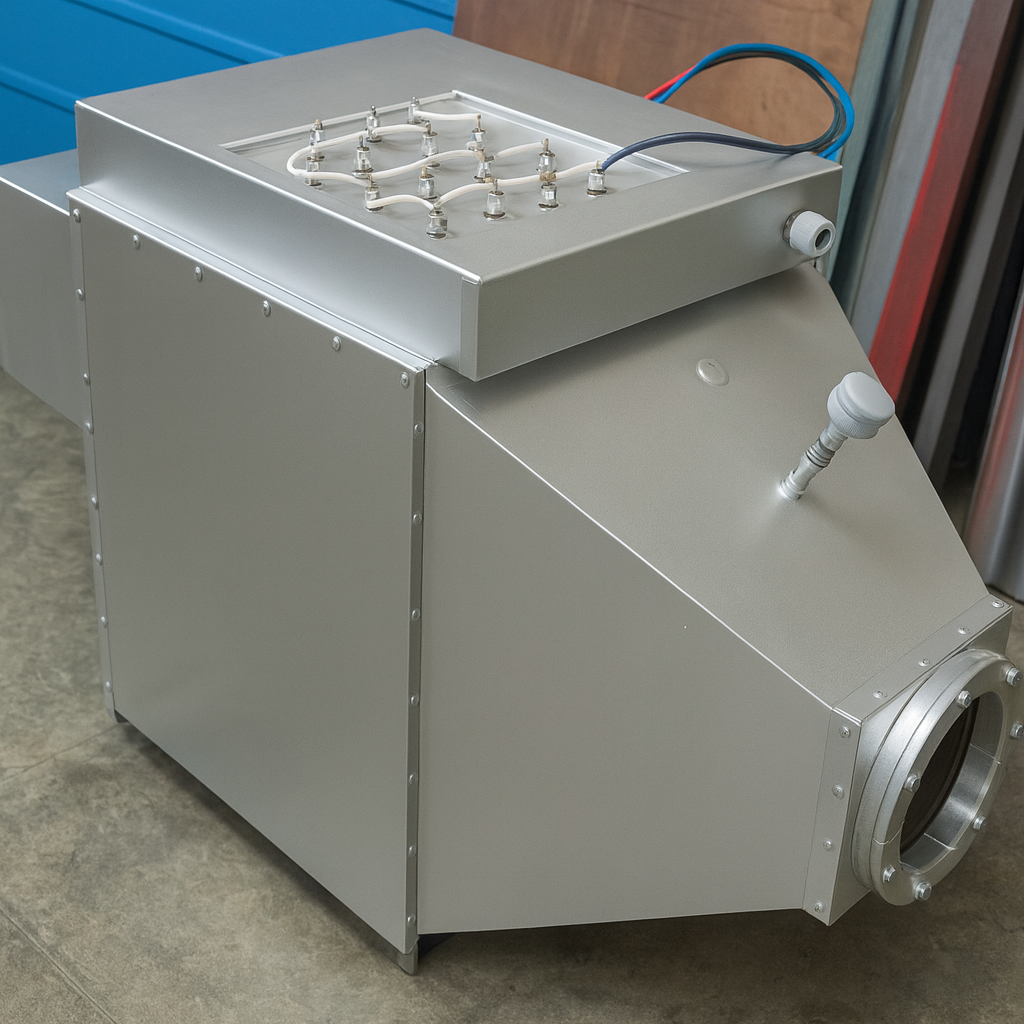

Diseñamos un blower eléctrico de alta potencia específicamente adaptado a las condiciones de esta planta.

Este nuevo sistema consistía en dos cámaras metálicas enfrentadas que albergaban bloques de resistencias de alto rendimiento.

Implementamos lo siguiente:

- Dos bloques de resistencias de 36 kW, con un total de 72 kW.

- Controladores digitales conectados al DSS de la planta mediante Modbus.

- Relés de estado sólido para accionar las resistencias de forma alternada, optimizando la vida útil del sistema.

- Tableros eléctricos independientes para cada blower, con todos los elementos de control y seguridad.

- Regulación automática para mantener el gas por encima de los 80 °C, evitando su condensación.

Este diseño permitió no solo controlar la temperatura con precisión, sino también extender la durabilidad de todo el sistema térmico.

Paso 3: Ejecución del montaje — Logística precisa durante parada técnica

Sabíamos que teníamos una única oportunidad para montar todo el sistema: durante la parada técnica programada de la planta.

Por ello, semanas antes realizamos una visita técnica exhaustiva para planificar cada detalle.

Coordinamos con los contratistas locales que ya trabajaban en la planta, y contratamos una grúa pluma para elevar el blower hasta el punto de instalación en altura.

También preparamos todos los documentos y protocolos de seguridad requeridos para el ingreso del equipo técnico.

Gracias a esta planificación anticipada, el montaje se ejecutó sin contratiempos, dentro del tiempo previsto.

Al finalizar, realizamos pruebas completas del sistema y capacitamos al personal de planta para su operación y monitoreo.

Paso 4: Resultados obtenidos — Más de 15 años sin fallas

Desde su implementación, el blower no ha presentado fallas, funcionando de forma continua durante más de 15 años.

Esto ha generado una mejora sustancial en la eficiencia operativa de la planta y una notable reducción en los costos de mantenimiento.

Resultados clave:

- Eliminación de la corrosión interna en tuberías por condensación.

- Sustitución definitiva del sistema de vapor.

- Mayor estabilidad térmica en el proceso industrial.

- Operación confiable con mínimo mantenimiento.

- Integración total al sistema de control existente.

La durabilidad y eficiencia del sistema validaron cada decisión técnica tomada durante el diseño y ejecución del proyecto.

Paso 5: Conclusiones — Cuando la personalización técnica marca la diferencia

Este proyecto demostró que la combinación de ingeniería personalizada, planificación precisa y tecnología robusta puede resolver desafíos complejos con impacto a largo plazo.

Cada elemento fue diseñado para funcionar en armonía con las condiciones específicas del entorno.

En Control Nautas, no ofrecemos soluciones genéricas. Diseñamos sistemas que resisten el tiempo, las condiciones extremas y las exigencias de producción de nuestros clientes industriales.

¿Tienes un problema térmico crítico en tu planta?

Hablemos. En Control Nautas tenemos la solución.

📞 WhatsApp: +51 950 302 141

🌐 Web: www.controlnautas.com

📧 Correo: ventas@controlnautas.com

🏢 Dirección: AV. GENERAL EUGENIO GARZON 2099

JESUS MARIA LIMA, 15072

🧾 RUC: 20610965807