Cómo una planta en la sierra de Lima eliminó la humedad en sus generadores y mejoró su eficiencia operativa COn resistencias eléctricas

Las plantas de generación eléctrica en zonas andinas enfrentan desafíos operativos que muchas veces pasan desapercibidos hasta que se traducen en fallas reales.

Uno de los más críticos, pero menos atendidos, es la condensación interna en salas eléctricas, producto de los descensos térmicos nocturnos o durante paros técnicos.

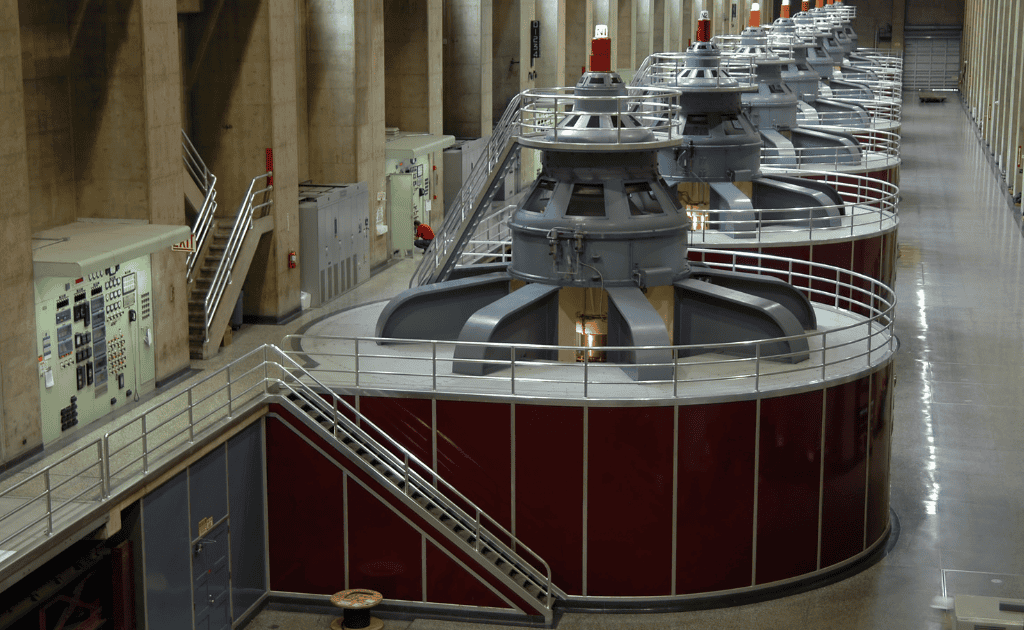

En una central hidroeléctrica ubicada estratégicamente entre Matucana y Chocica —una zona de alta variación térmica diaria—, se presentaban fallas recurrentes en los generadores cada vez que se reiniciaba la operación luego de mantenimientos programados.

La causa: condensación acumulada en los componentes eléctricos, generada durante los descensos bruscos de temperatura.

La empresa operadora contactó a Control Nautas en busca de una solución preventiva que no interrumpiera la infraestructura existente ni exigiera obras civiles mayores.

A continuación, te explicamos cómo abordamos este proyecto paso a paso hasta lograr una solución definitiva.

Punto de rocío en ambientes eléctricos industriales

El punto de rocío es la temperatura a la cual el vapor de agua en el aire comienza a condensarse en forma de gotas sobre superficies frías.

En entornos industriales cerrados, como las salas de generadores eléctricos, este fenómeno puede provocar la acumulación de humedad sobre componentes metálicos y conexiones eléctricas, generando cortocircuitos, fallas intermitentes o incluso daños severos en los equipos.

Este era el caso de una central hidroeléctrica ubicada entre Matucana y Chocica, donde los mantenimientos semestrales incluían la detención temporal de turbinas y generadores.

Durante estas pausas, la temperatura ambiente interna descendía rápidamente, y al no haber fuentes activas de calor, se alcanzaba el punto de rocío en la madrugada.

Como resultado, los equipos se humedecían, y al intentar reiniciar la operación, se producían fallos eléctricos graves.

Paso 1: Diagnóstico de riesgo térmico y humedad en instalaciones eléctricas industriales

Antes de proponer cualquier solución, realizamos una evaluación completa del entorno físico y operativo. Nuestros ingenieros realizaron las siguientes acciones:

- Medición de la humedad relativa y temperatura interna a distintas horas del día y durante paros simulados.

- Mapeo térmico de puntos críticos, especialmente en superficies metálicas y componentes eléctricos de los generadores.

- Análisis del historial de fallas eléctricas relacionadas con periodos de inactividad.

- Revisión de condiciones de aislamiento térmico en las salas técnicas.

El diagnóstico confirmó un patrón claro: cuando cesaba la operación de las turbinas, la temperatura interna caía rápidamente, permitiendo que la humedad ambiental se condensara sobre los generadores.

Este fenómeno ocurría especialmente en las madrugadas andinas, con temperaturas exteriores de hasta 4 °C.

Paso 2: Diseño de solución térmica con resistencias eléctricas industriales

Con base en los datos recolectados, desarrollamos un diseño conceptual cuyo objetivo era mantener una temperatura estable y controlada durante los periodos de inactividad de la planta.

La solución se basó en tres ejes:

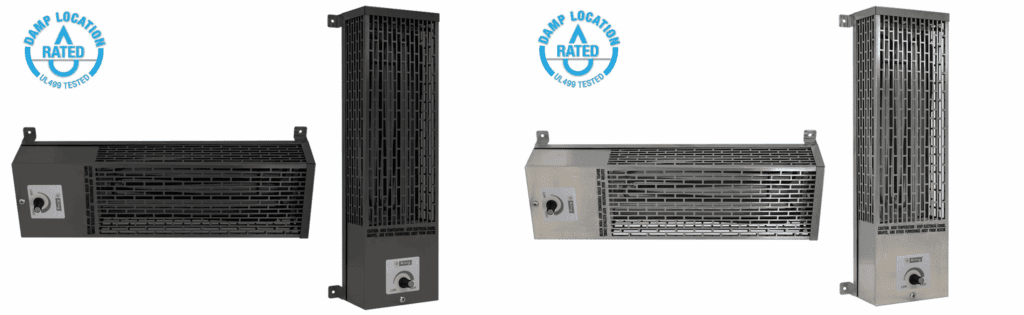

- Uso de resistencias eléctricas industriales de bajo consumo, capaces de generar calor suficiente sin comprometer la red eléctrica interna.

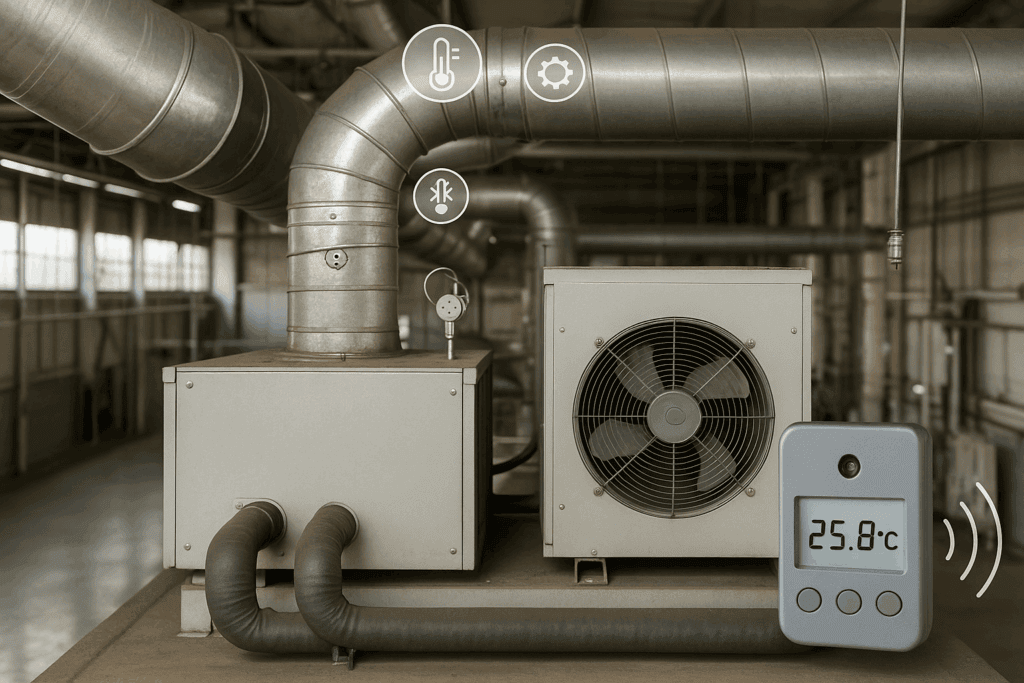

- Automatización inteligente, con sensores de temperatura programados para activar las resistencias cuando se acercaba el punto de rocío.

- Cobertura térmica distribuida, para asegurar uniformidad en todo el cuarto de generadores, evitando zonas frías localizadas.

Esta etapa incluyó simulaciones térmicas y cálculos de carga, determinando la potencia exacta requerida y el posicionamiento óptimo de los equipos.

Paso 3: Automatización de climatización industrial con sensores inteligentes

En esta fase se eligieron los componentes específicos para garantizar durabilidad y eficiencia:

- Resistencias eléctricas industriales con certificación IP para ambientes húmedos.

- Controladores digitales de temperatura con memoria y autoajuste.

- Sensores de temperatura tipo NTC/PTC, estratégicamente ubicados para monitoreo en tiempo real.

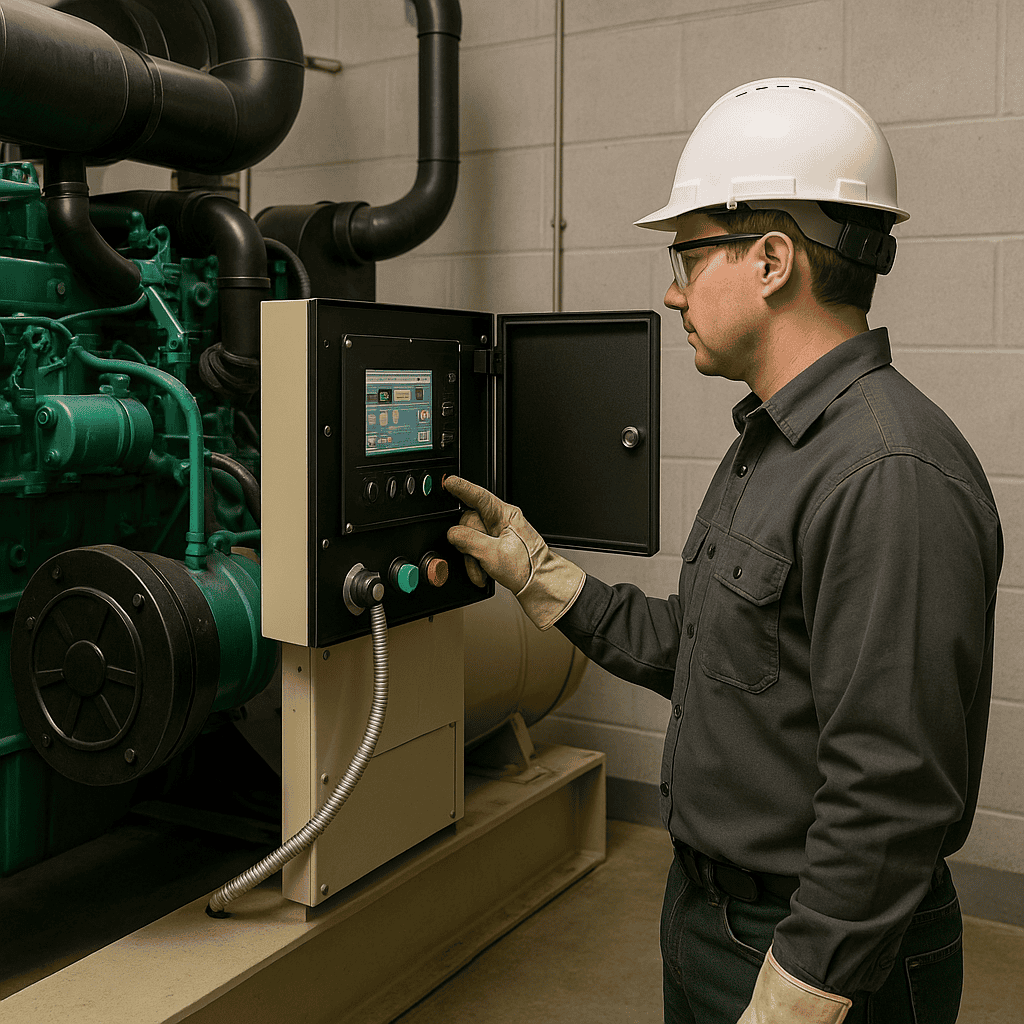

También se diseñó un tablero eléctrico auxiliar con protección independiente y una interfaz amigable para el equipo técnico de la planta.

Este tablero permitiría verificar el estado de cada resistencia, el nivel de temperatura y el historial de activaciones.

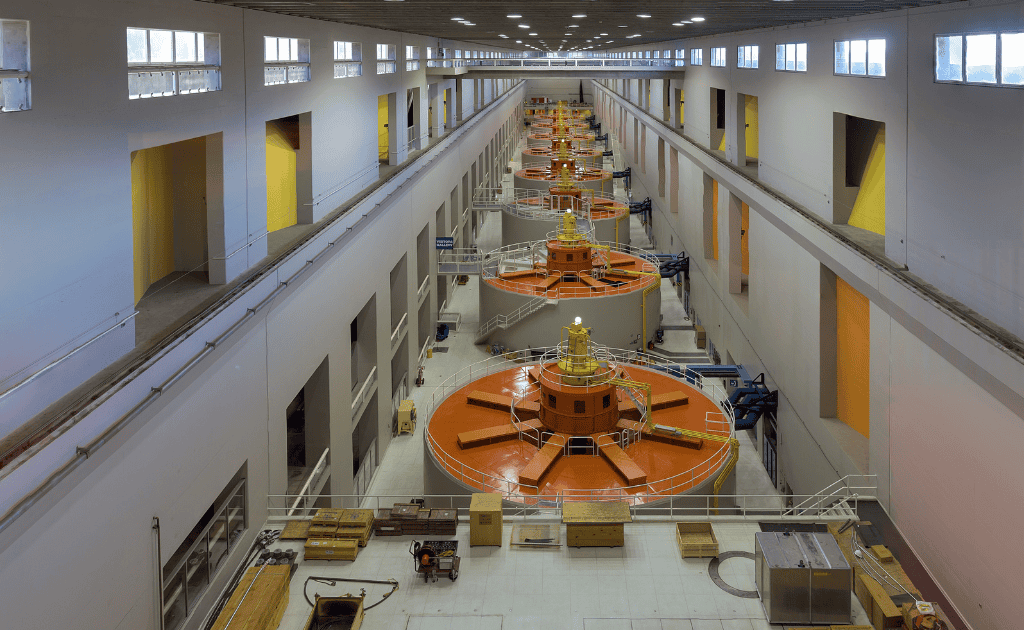

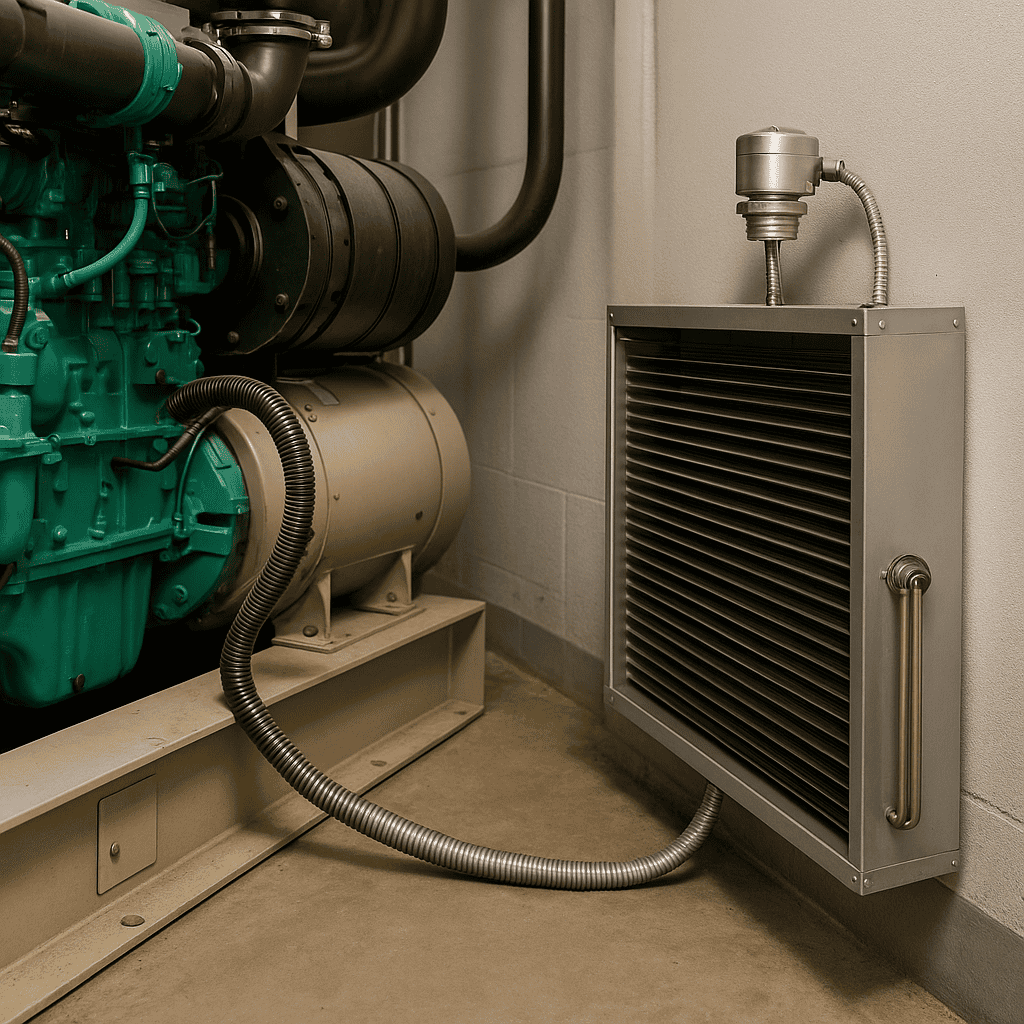

Paso 4: Instalación de resistencias Eléctricas industriales en sala de generadores

La instalación se realizó en coordinación con el equipo de mantenimiento de la central, bajo protocolos de seguridad eléctrica y sin interrumpir las operaciones normales.

Las etapas incluyeron:

- Montaje de resistencias en puntos previamente identificados.

- Instalación del sistema de sensores y cableado de baja tensión.

- Integración del sistema al tablero auxiliar de control.

- Calibración de temperaturas mínimas y máximas de operación.

Posteriormente, se realizaron pruebas funcionales en condiciones controladas, simulando una parada técnica con descenso térmico.

El sistema respondió según lo esperado: las resistencias eléctricas se activaron automáticamente y mantuvieron la temperatura por encima de los 19 °C, eliminando cualquier posibilidad de condensación.

Paso 5: Pruebas operativas, puesta en marcha y capacitación del personal técnico

Una vez validado el sistema, se integró formalmente a los procedimientos operativos de la central. También se capacitó al personal técnico en:

- Interpretación del sistema de control.

- Protocolos de revisión y mantenimiento.

- Ajustes según temporadas o condiciones ambientales excepcionales.

Finalmente, se estableció un plan de monitoreo trimestral remoto, en el cual Control Nautas puede verificar la estabilidad del sistema y ofrecer ajustes preventivos si fuera necesario.

Desde su implementación, la planta no ha registrado ninguna falla eléctrica relacionada con humedad, eliminando paros no programados y mejorando significativamente la continuidad operativa.

Control térmico inteligente para entornos críticos: tu operación también puede estar protegida

En Control Nautas, creemos que la prevención es la clave de la eficiencia operativa. Este proyecto en la sierra de Lima demostró que, con una solución térmica bien diseñada, es posible eliminar por completo los riesgos de condensación que afectan sistemas eléctricos en ambientes exigentes.

Si tu planta industrial, centro logístico o infraestructura energética enfrenta condiciones térmicas desafiantes, estamos listos para ayudarte. Nuestro equipo técnico puede evaluar tu caso y proponer una solución a medida, sin afectar tu operación actual.

Contáctanos hoy y protege tu operación con tecnología térmica de precisión.

WhatsApp: 950 302 141

Correo: controlnautas@gmail.com

Dirección: Av. General Eugenio Garzón 2099, Jesús María, Lima

Sitio web: www.controlnautas.com

RUC: 20609332271