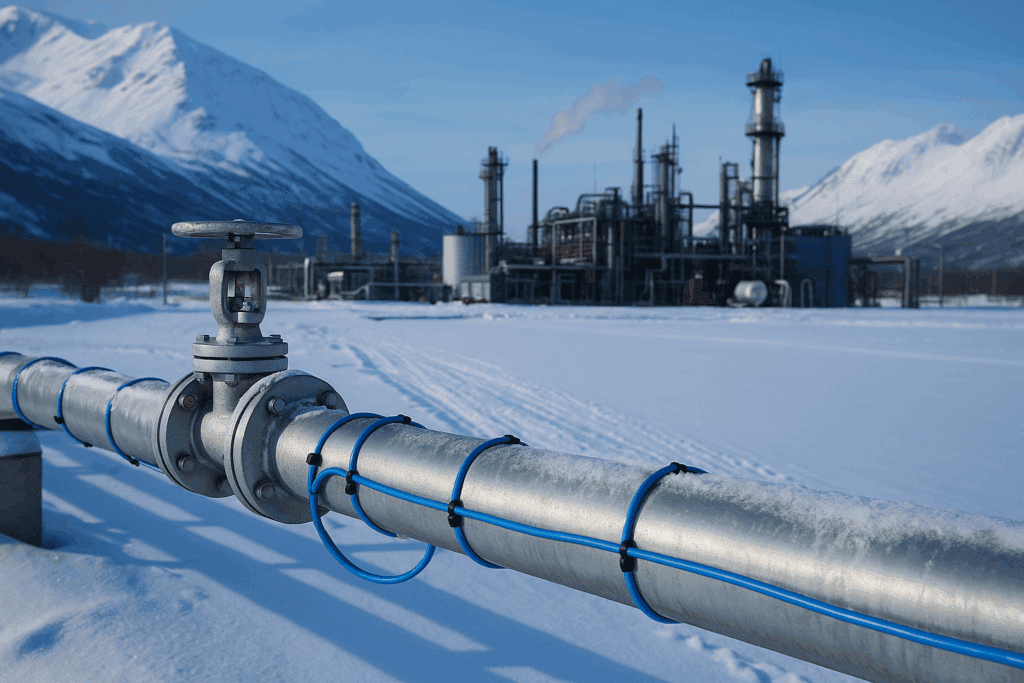

Cómo evitar Con heat tracing fallas por congelamiento en sistemas de transporte de fluidos

En sectores industriales donde las tuberías transportan fluidos sensibles a la temperatura, el congelamiento representa una amenaza operativa crítica.

Durante los meses fríos o en zonas de alta altitud, la caída de temperatura puede causar la solidificación de productos, obstrucción de líneas, daños en válvulas y sobrepresión en bombas.

Estos problemas no solo interrumpen procesos, sino que también generan costos elevados de mantenimiento y reparación.

Para enfrentar este desafío, Control Nautas implementó una solución integral basada en heat tracing eléctrico, un sistema diseñado para compensar pérdidas térmicas y mantener la fluidez del producto incluso cuando no hay caudal.

En este artículo detallamos cómo se ejecutó un proyecto de prevención de congelamiento mediante trazado térmico eléctrico, y los resultados obtenidos en términos de continuidad operativa y eficiencia energética.

Paso 1: Identificación de riesgos y condiciones de congelamiento en tuberías

El proyecto comenzó con una evaluación de las condiciones ambientales y operativas de la planta. Se analizaron factores como la altitud de la zona, temperaturas mínimas estacionales y la composición química de los fluidos transportados.

El riesgo de congelamiento afectaba no solo a las tuberías, sino también a puntos críticos como válvulas, bombas, duchas de seguridad y líneas de lavado.

Durante el análisis se identificaron:

- Tuberías expuestas a temperaturas bajo cero durante la noche.

- Fluidos como metabisulfito, sulfato de cobre, agua fresca y anticrustantes con riesgo de solidificación.

- Frecuentes bloqueos por obstrucción que exigían purgas manuales y pausas operativas.

Estos factores justificaron la necesidad de un sistema de trazado eléctrico Heat Tracing, capaz de operar de forma automática y mantener la temperatura mínima segura para evitar congelamientos.

Paso 2: Diseño técnico del sistema Heat Tracing en condiciones adversas

Control Nautas desarrolló un diseño térmico adaptado a las condiciones de exposición de la planta.

Se eligieron cables calefactores tipo SRM/E (Self-Regulating Medium Temperature), ideales para mantener temperaturas de hasta 121 °C en operación continua, con tolerancia de exposición de hasta 191 °C.

Estos cables se adaptan automáticamente a las variaciones de temperatura del entorno, evitando sobrecalentamientos y optimizando el consumo energético.

El diseño incluyó:

- Cálculos térmicos por tramo, considerando aislamiento y condiciones de viento.

- Plano isométrico con distribución de cables, sensores y puntos de control.

- Tableros eléctricos con sistema de monitoreo remoto mediante protocolo Modbus.

- Instalación de mantas desmontables en válvulas para facilitar el mantenimiento.

- Uso de aislamiento térmico con lana de roca preformada y enchaquetado de aluminio.

Todo el sistema fue probado y comisionado con pruebas de continuidad, aislamiento y funcionamiento operativo.

Paso 3: Resultados técnicos obtenidos tras la implementación del trazado térmico

Tras la puesta en marcha del sistema, se eliminaron por completo los eventos de congelamiento en tuberías y componentes sensibles.

Las líneas críticas mantuvieron su temperatura incluso durante las noches más frías, lo que garantizó la continuidad de los procesos sin intervención manual.

Entre los beneficios más relevantes se destacan:

- Operación estable y libre de interrupciones durante todo el invierno.

- Eliminación de purgas manuales y ahorro en recursos operativos.

- Extensión de la vida útil de válvulas, bombas y conexiones.

- Prevención de derrames y sobrepresión por acumulación de fluido sólido.

- Mejora general en la seguridad operativa de la planta.

Este caso confirmó que el Heat Tracing es una solución clave para mantener la fiabilidad de sistemas en entornos hostiles o de clima variable.

Paso 4: Ventajas del Heat Tracing frente a otros métodos de protección térmica

Comparado con otras estrategias como el uso de recubrimientos pasivos o purgas periódicas, el sistema Heat Tracing ofrece ventajas concretas:

- Respuesta activa ante cambios de temperatura.

- Automatización total del control térmico.

- Reducción del consumo energético con cables autorregulantes.

- Baja necesidad de mantenimiento correctivo.

- Adaptabilidad a diversos tipos de fluido y clasificaciones de área.

Estas características lo hacen especialmente valioso en sectores donde la continuidad del proceso y la protección del equipo son factores críticos.

Paso 5: Recomendaciones para proyectos de trazado térmico contra congelamiento

En base a la experiencia de este proyecto, Control Nautas recomienda que todo sistema de protección térmica en zonas de riesgo considere los siguientes aspectos:

- Temperatura mínima de operación ambiental esperada.

- Características físicas y químicas del fluido transportado.

- Puntos críticos como válvulas, bombas, duchas o líneas de seguridad.

- Viabilidad eléctrica del sitio para conexión de tableros y sensores.

- Uso de aislamiento térmico de alta eficiencia y de fácil mantenimiento.

Una solución de trazado térmico bien diseñada previene fallas costosas y asegura la operación continua, incluso en condiciones extremas.

Sobre Control Nautas

Control Nautas es una empresa peruana especializada en trazado térmico eléctrico, automatización y control de procesos. Con más de 15 años de experiencia, ofrece soluciones integrales para prevenir fallas térmicas en plantas industriales, laboratorios, hospitales, universidades y más.

Nuestros proyectos incluyen ingeniería térmica detallada, suministro de equipos certificados, instalación profesional y monitoreo remoto.

Casos como este demuestran cómo la aplicación inteligente del Heat Tracing puede evitar pérdidas millonarias, mejorar la seguridad y optimizar la operación industrial.

Contáctanos:

RUC: 20610965807

Dirección: AV. GENERAL EUGENIO GARZON 2099

JESUS MARIA LIMA, 15072

Correo electrónico: ventas@controlnautas.com

WhatsApp / Teléfono: +51 950 302 141

Sitio web: www.controlnautas.com